Come la geometria dei corpi di scansione influenza la precisione di allineamento degli impianti progettati digitalmente

Introduzione

Gli impianti dentali sono un’opzione ottimale per sostituire i denti mancanti.

Tuttavia, la precisione richiesta per le protesi sostenute da impianti con connessione esterna è molto più alta di quella supportata dai denti, perché gli impianti dentali sono anchilosati nell’osso alveolare senza il legamento parodontale che serve da cuscinetto nei denti naturali. Nel flusso di lavoro convenzionale, è tecnicamente complicato e impegnativo ottenere una struttura implantare di “adattamento passivo”.

Con il progresso della tecnologia CAD-CAM, il quadro implantare CAD-CAM è stato trovato promettente come mostrato in vari studi e il flusso di lavoro digitale è diventato popolare nella pratica. Tale flusso consiste in diverse fasi tra cui l’acquisizione dei dati, la progettazione assistita dal computer (CAD) e la fabbricazione assistita dal computer (CAM).

Durante la fase di acquisizione dei dati, la scansione potrebbe non essere eseguita direttamente su un impianto ma attraverso un corpo di scansione. Attualmente, ci sono molti corpi di scansione diversi sul mercato, che variano per geometria, altezza, materiali e trattamenti superficiali.

Dopo la scansione digitale, segue il processo CAD, in cui i file del corpo di scansione e dell’impianto sono allineati dal software. Un modello 3D sarà poi costruito per il processo. Il corpo di scansione dell’impianto gioca un ruolo importante nella fase CAD del flusso di lavoro digitale. La precisione potrebbe essere influenzata dalle dimensioni, dalla forma, dal materiale e dalle proprietà della superficie del corpo di scansione, che potrebbero compromettere la procedura di scansione e avere un effetto negativo sul processo di allineamento. Tuttavia, pochi studi hanno indagato la precisione di trasferimento dei corpi di scansione degli impianti nel processo CAD.

Obiettivi

Questo studio mira a confrontare 2 corpi di scansione dell’impianto con geometria diversa sulla precisione del processo di allineamento virtuale nel flusso di lavoro digitale.

Le ipotesi nulle erano

- l’allineamento virtuale del corpo di scansione non crea deviazioni significative nel flusso di lavoro digitale e

- la deviazione non è significativamente influenzata dalle diverse geometrie del corpo di scansione dell’impianto.

Materiali e Metodi

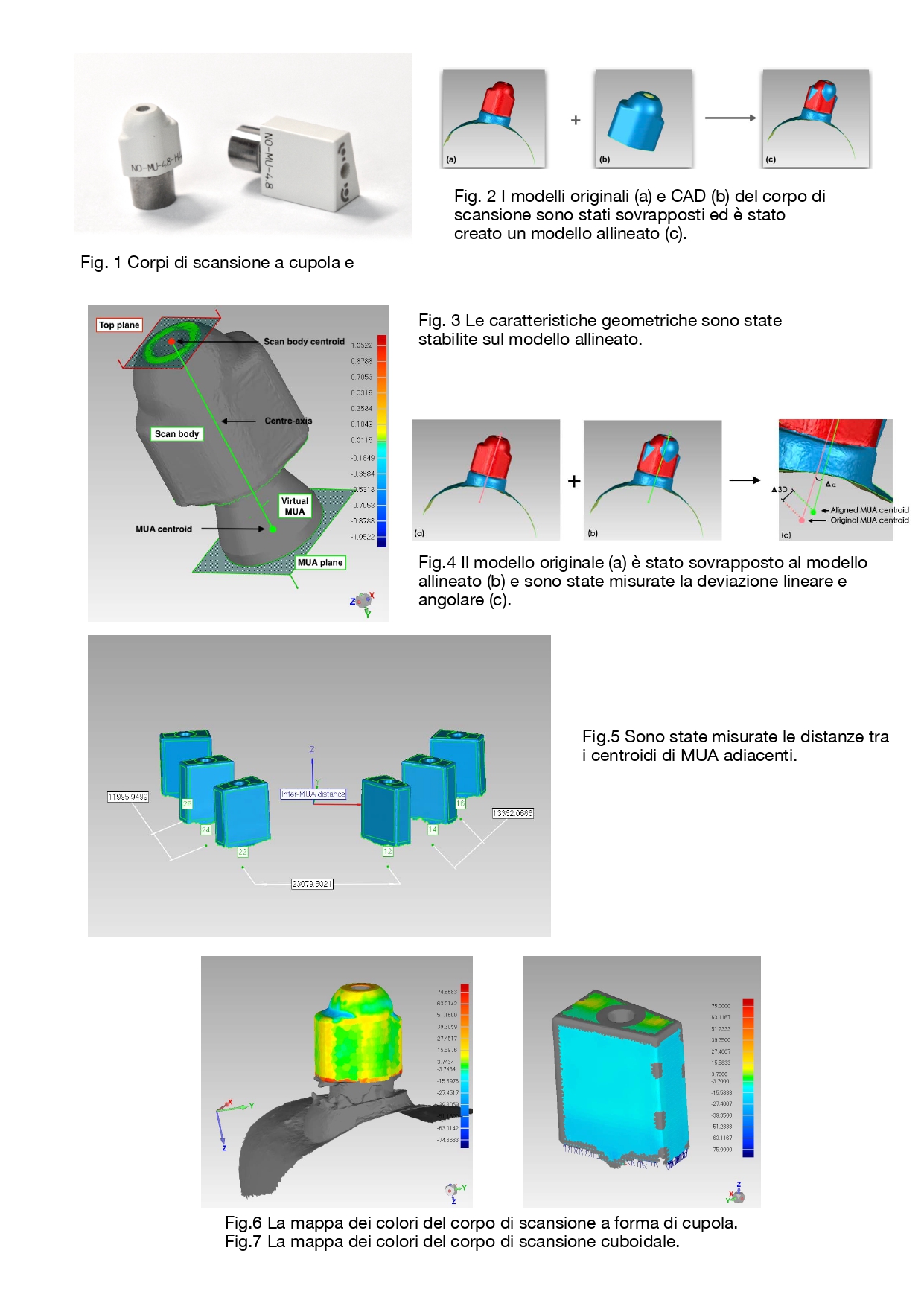

È stato fabbricato un modello master della mascella edentula con 6 impianti e abutment multi-unità (MUA) inseriti. Sei corpi di scansione a forma di cupola e sei a forma cuboidale sono stati montati rispettivamente sui MUA e scansionati consecutivamente da uno scanner da laboratorio per 10 volte. Le scansioni originali sono state importate in un software CAD specifico per i dentisti e allineate virtualmente con il modello CAD predefinito nella libreria degli impianti. In questo modo, sono stati creati 10 modelli allineati.

Sia le scansioni originali che i modelli allineati sono stati valutati da un software di ispezione.

Sono state misurate:

- la deviazione superficiale del corpo di scansione (rappresentata dalla mappa colore);

- la distanza euclidea dei centroidi, la relativa deviazione lineare nelle tre direzioni (ΔX, ΔY, ΔZ) e la deviazione angolare degli assi centrali (Δ⍺) tra le scansioni originali e i modelli allineati;

- la distanza e l’angolazione Inter-MUA (definite come la distanza e l’angolazione tra centroidi e assi centrali dei MUA adiacenti in diversi siti);

Risultati

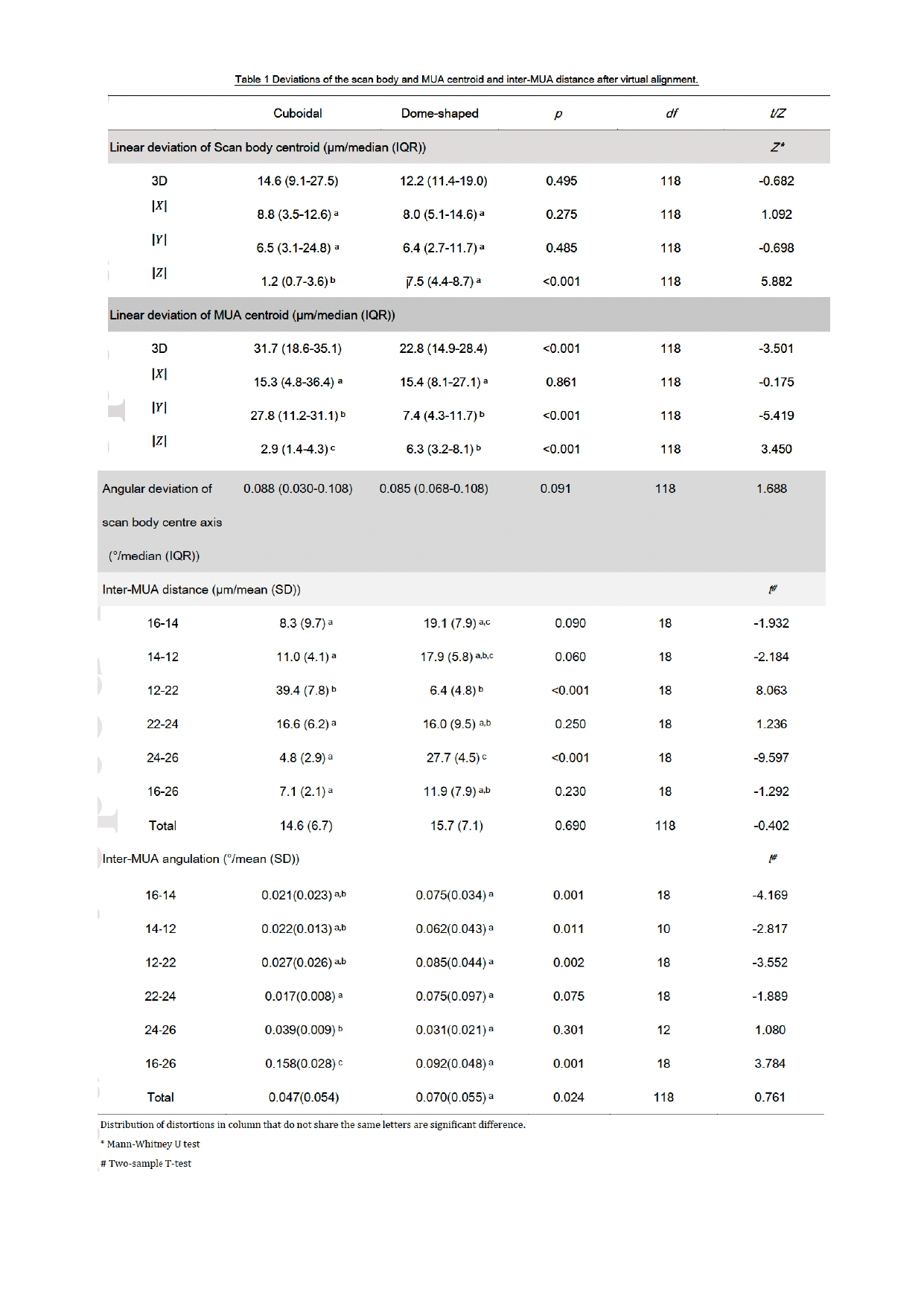

Il gruppo cuboidale ha mostrato deviazioni significativamente maggiori della superficie del modello (13,9 μm vs 10.7 μm) e dei centroidi MUA (31.7μm vs 22.8 μm) ma una deviazione minore dell’angolo inter-MUA (0,047 vs 0,070 ) rispetto a quelli del gruppo a forma di cupola.

Nessuna differenza significativa nella deviazione dei centroidi del corpo di scansione, dell’asse centrale e delle distanze inter-MUA è stata rilevata tra i 2 gruppi.

Conclusioni

Entro i limiti di questo studio in vitro, sono state tratte le seguenti conclusioni:

1. Il processo di allineamento virtuale del corpo di scansione dell’impianto potrebbe influenzare la precisione del modello virtuale nel flusso di lavoro digitale delle protesi supportate da impianti ad arco completo (fino a fino a 30 μm di deviazione della posizione dell’impianto).

2. Le diverse geometrie del corpo di scansione dell’impianto potrebbero influenzare la precisione del trasferimento nel nel flusso di lavoro digitale.

Leggi l’articolo completo qui

Leggi l’articolo completo qui